معرفی و انواع بلبرینگ SKF

- generalsanat_vahid

اطلاعات بلبرینگ SKF

بلبرینگ ها که برای فعال کردن حرکت چرخشی یا خطی در یک دستگاه طراحی شده اند، عناصر ماشینی هستند که برای کاهش اصطکاک بین قطعات متحرک و افزایش سرعت و کارایی یک سیستم استفاده می شوند. در عین حال، یاتاقان ها برای پشتیبانی از سایر قسمت های ماشین با تحمل مقادیر مختلف تنش استفاده می شوند.

هنگامی که دو قطعه فلزی در داخل دستگاه با هم تماس پیدا می کنند، مقدار زیادی اصطکاک ایجاد می شود و این می تواند منجر به ساییدگی و پارگی به موقع مواد شود. بلبرینگ ها اصطکاک را کاهش می دهند و حرکت را با داشتن دو سطح که روی هم می غلتند، تسهیل می کنند. بسته به طراحی یاتاقان، این سطوح ممکن است متفاوت باشند، اما به طور کلی یاتاقان ها از دو حلقه یا دیسک با مسیرهای مسابقه، عناصر غلتشی مانند غلتک یا توپ ساخته می شوند. روی سطوح فلزی داخلی و خارجی بغلتانید و یک قفس که غلتک ها را از هم دور نگه می دارد و آنها را هدایت می کند.

یاتاقانها مانند چرخها دو وظیفه کلیدی در داخل یک سیستم دارند: آنها انتقال حرکت را با اجازه دادن به اجزای سازنده نسبت به یکدیگر امکان میدهند و نیروها را با لغزش یا غلتش منتقل میکنند. بار وارد شده بر یاتاقان بسته به ساختار یاتاقان می تواند بار شعاعی یا رانشی باشد.

هدف از این راهنما این است که به شما کمک کند تا با رایج ترین انواع بلبرینگ ها، ویژگی های طراحی و نحوه عملکرد آنها، نحوه برخورد آنها با نیروها، روش های صحیح نصب و نگهداری، و همچنین متداول ترین مشکلاتی که می توانند باعث شوند آشنا شوید. آسیب یاتاقان های داخل دستگاه

1. طبقه بندی بلبرینگ ها SKF

یاتاقان ها را می توان بر اساس معیارهای مختلفی مانند طراحی و حالت کار، حرکت مجاز یا جهت بار طبقه بندی کرد. از دیدگاه طراحی، بلبرینگ ها را می توان به موارد زیر طبقه بندی کرد:

بلبرینگ های ساده SKF – که به آنها بوش، بوشینگ یا بلبرینگ آستین نیز گفته می شود، اینها ساده ترین نوع بلبرینگ هستند. با شکل استوانهای و بدون قطعات متحرک، معمولاً در ماشینهایی با اجزای محور چرخشی یا کشویی استفاده میشوند. یاتاقان های ساده می توانند از فلز یا پلاستیک ساخته شوند و می توانند از روان کننده ای مانند روغن یا گرافیت برای کاهش اصطکاک بین شفت و سوراخی که در آن می چرخد استفاده کنند. معمولاً از آنها برای حرکت لغزشی، چرخشی، نوسانی یا رفت و برگشتی استفاده می شود.

بلبرینگ های نورد SKF – این بلبرینگ ها طراحی پیچیده تری دارند و برای تحمل بارهای بالاتر استفاده می شوند. آنها از عناصر نورد مانند توپ ها یا استوانه هایی تشکیل شده اند که بین یک چرخش و یک مسابقه ثابت قرار می گیرند. حرکت نسبی نژادها باعث حرکت عناصر غلتشی با اصطکاک کم و لغزش کم می شود.

بسته به شکل عناصر نورد، این یاتاقان ها را می توان بیشتر به بلبرینگ ها و غلتک ها با انواع فرعی تقسیم کرد: غلتک استوانه ای، غلتک کروی، غلتک مخروطی، غلتک سوزنی و یاتاقان چرخ دنده.

بلبرینگ های سیال SKF – همانطور که از نام آنها پیداست، این بلبرینگ ها حاوی لایه ای از مایع بین سطوح یاتاقان هستند. سیال می تواند یک مایع تحت فشار یا گاز باشد و در یک لایه نازک توزیع شده است که به سرعت بین نژادهای داخلی و خارجی حرکت می کند. از آنجایی که سطوح یاتاقان تماس مستقیم ندارند، اصطکاک لغزشی در این نوع یاتاقان ها وجود ندارد، بنابراین اصطکاک و سایش کلی این قطعات بسیار کمتر از یاتاقان های غلتشی است.

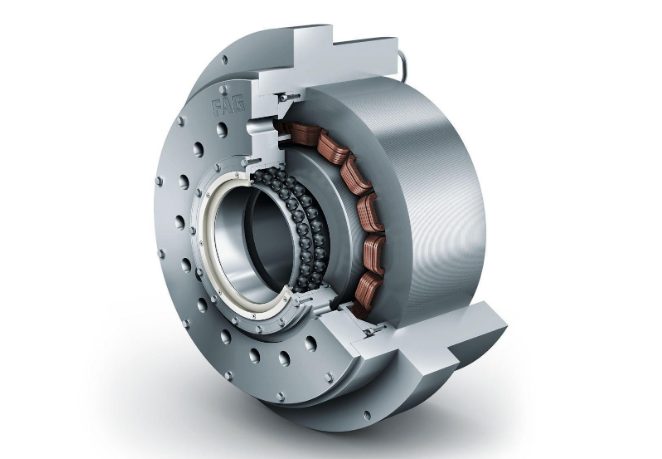

بلبرینگ مغناطیسی SKF – این یاتاقان ها از شناور مغناطیسی برای تحمل بارها استفاده می کنند، به این معنی که هیچ تماس سطحی با یاتاقان وجود ندارد. با حذف اصطکاک و سایش مواد، یاتاقان های مغناطیسی عمر بسیار طولانی تری دارند و می توانند بالاترین سرعت را در بین انواع بلبرینگ ها پشتیبانی کنند. این قطعات اغلب در کاربردهای صنعتی مانند پالایش نفت، انتقال گاز طبیعی یا تولید برق، اما همچنین در سیستمهای نوری با سرعت چرخش بالا و در کاربردهای خلاء ترجیح داده میشوند.

رولمان صنعت در مقاله های بعدی این راهنما در مورد رایج ترین انواع بلبرینگ ها با جزئیات بیشتری صحبت خواهیم کرد، اما در حال حاضر به طبقه بندی بلبرینگ ها ادامه می دهیم.

معیار دیگر برای دسته بندی یاتاقان ها SKF جهت باری است که می توانند تحمل کنند. از این دیدگاه، یاتاقان ها به سه دسته اصلی یاتاقان های شعاعی، یاتاقان های رانش و یاتاقان های خطی تقسیم می شوند.

زاویه تماس بین یاتاقان و شفت نوع بلبرینگ را تعیین می کند: یاتاقان های شعاعی دارای زاویه تماس کمتر از 45 درجه هستند، در حالی که یاتاقان های رانش دارای زاویه تماس بالاتر از 45 درجه هستند.

بلبرینگ های خطی SKF قسمت های متحرک را در یک خط مستقیم هدایت می کنند. آنها همچنین به عنوان راهنماهای خطی شناخته می شوند و به دو شکل اصلی هستند: گرد و مربع.

یاتاقان های شعاعی SKF می توانند بارهایی را که به صورت عمود بر محور می افتند تحمل کنند. بسته به طرح، آنها همچنین ممکن است برخی از بارهای محوری را در یک یا دو جهت در خود جای دهند. بلبرینگ های شعاعی به صورت عمود بر خط محوری شفت نصب می شوند. یاتاقان های ساده – که یاتاقان های ژورنال نیز نامیده می شوند – اغلب به عنوان یاتاقان های شعاعی استفاده می شوند.

یاتاقانهای رانش SKF بارهایی را تحمل میکنند که موازی با محور یاتاقان هستند، بنابراین به گونهای طراحی شدهاند که در برابر نیروهای هم جهت محور (بارهای محوری) مقاومت کنند.

این یاتاقان ها بسته به طراحی خود می توانند بارهای محوری خالص را در یک یا دو جهت و گاهی اوقات برخی از بارهای شعاعی را تحمل کنند، اما برخلاف یاتاقان های شعاعی، این قطعات نمی توانند سرعت های بسیار بالایی را تحمل کنند.

توجه: با توجه به اینکه یاتاقانهای ساده و یاتاقانهای غلتشی میتوانند بارها را در جهتهای شعاعی و محوری منتقل کنند، انتخاب طرح یاتاقان به الزامات کاربرد بستگی دارد.

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

طراحی و کاربردهای بلبرینگ ساده SKF

دو نوع اصلی سازه بلبرینگ SKF وجود دارد: بلبرینگ های ساده و بلبرینگ های عنصر نورد. بیایید ببینیم که رایج ترین زیرشاخه ها برای هر یک از این دسته ها کدام است و تفاوت آنها از نظر طراحی، مواد و کاربردها چیست.

بلبرینگ های ساده از یک سطح بلبرینگ واحد ساخته می شوند، بدون قطعات نورد. طراحی به نوع حرکت مورد نیاز و باری که بلبرینگ باید تحمل کند بستگی دارد. این اجزای دستگاه نسبت به یاتاقان های نورد در عملکرد بی صداتر هستند، هزینه کمتری دارند و به فضای کمتری نیاز دارند.

از طرف دیگر، اصطکاک بیشتری بین سطوح دارند که می تواند منجر به مصرف انرژی بیشتر در دستگاه شود و در صورت ورود ناخالصی ها به روان کننده، آسیب بیشتری می بینند.

بلبرینگهای ساده را میتوان از مواد مختلفی ساخت، اما باید بادوام، سایش کم و اصطکاک کم، مقاوم در برابر دما و خوردگی باشند. اغلب، سطوح یاتاقان حداقل از دو جزء ساخته میشوند که یکی نرمتر و دیگری سختتر است. مواد متداول عبارتند از بابیت، یک ماده دوگانه که از یک پوسته فلزی و یک سطح پلاستیکی، چدن، برنز، گرافیت، و همچنین سرامیک و پلاستیک تشکیل شده است.

اگرچه بلبرینگ های ساده اغلب به روانکاری نیاز دارند، آنها – حداقل از نظر تئوری – می توانند به طور نامحدود کار کنند، بنابراین می توان از آنها در برنامه هایی استفاده کرد که خرابی این قطعات منجر به عواقب شدید می شود. به عنوان مثال، توربینهای صنعتی بزرگ مانند توربینهای بخار نیروگاهی، کمپرسورهایی که در کاربردهای حیاتی کار میکنند، موتورهای خودرو، کاربردهای دریایی و غیره.

در مورد انواع اصلی بلبرینگ ساده، از نظر ساختاری سه دسته مهم وجود دارد: آستین یا بوش، بلبرینگ یکپارچه و یاتاقان ساده دو تکه. طبقه بندی دیگری از یاتاقان های ساده آنها را به یاتاقان های هیدرودینامیکی و هیدرواستاتیکی دسته بندی می کند.

بلبرینگ های ساده کروی SKF

یاتاقان های ساده کروی دارای یک حلقه داخلی با سطح بیرونی محدب و یک حلقه بیرونی با سطح داخلی مقعر هستند. این دو حلقه به یکدیگر متصل شده اند، بنابراین هیچ عنصر غلتشی در بین آنها وجود ندارد. با این حال، بسته به مواد استفاده شده برای حلقه ها، می توان از یک لایه پوشش برای کاهش سایش استفاده کرد.

بلبرینگ هایی SKF که در آنها هر دو حلقه از فولاد ساخته شده اند، نیاز به تعمیر و نگهداری دارند، زیرا سطوح تماس لغزشی در هر دو حلقه سخت شده است. اینها با موادی مانند دی سولفید مولیبدن، کروم سخت یا فسفات پوشانده شده اند که مقاومت در برابر سایش و خوردگی را افزایش می دهند. برای تسهیل روانکاری مجدد، این بلبرینگ ها دارای سوراخ های روانکاری و یک شیار حلقوی هستند.

بلبرینگ های ساده کروی SKF که نیاز به تعمیر و نگهداری دارند (فولاد روی فولاد) برای کاربردهایی که بارهای سنگین جهت متناوب، بارهای استاتیکی سنگین یا بارهای ضربه ای درگیر هستند، مناسب هستند.

بلبرینگ های ساده کروی بدون نیاز به تعمیر و نگهداری برای کاربردهایی در نظر گرفته شدهاند که در آنها به عمر باربری طولانی و بدون نیاز به تعمیر و نگهداری نیاز است، برای مثال در ماشینها و مجموعههایی که روغنکاری مجدد دشوار است. این بلبرینگ ها معمولا از موادی مانند فولاد و کامپوزیت PTFE، پارچه PTFE یا آلیاژ مس ساخته می شوند. توانایی تحمل بارهای دینامیکی نسبت به بلبرینگ های فولادی روی فولاد بیشتر است و به لطف مواد به کار رفته این یاتاقان ها اصطکاک کمتری دارند.

بسته به مواد، حلقه بیرونی می تواند به دور حلقه داخلی فشار داده شود یا می تواند شکاف های شعاعی داشته باشد که توسط پیچ ها به هم متصل می شوند. سطوح تماس را می توان با کروم، PTFE یا فسفات پوشاند تا مقاومت در برابر سایش و خوردگی را افزایش دهد. در برخی از طرح ها، می توان برای کاهش آلودگی و افزایش طول عمر یاتاقان، آب بند اضافه کرد.

یاتاقان های ساده کروی برای کاربردهایی مناسب هستند که در آن حرکات تراز بین شفت و محفظه باید انجام شود. هنگامی که آنها می توانند بارهای سنگین و ضربه ها را تحمل کنند، به آنها یاتاقان های ساده کروی سنگین نیز گفته می شود.

میله به پایان می رسد

بلبرینگ های انتهایی میلهای که به آنها اتصالات رز یا اتصالات Heim نیز گفته میشود، از یک سر چشمی شکل با ساقه یکپارچه تشکیل شدهاند که به عنوان محفظه برای بلبرینگ ساده کروی استفاده میشود. نخ داخلی معمولاً مادگی چپ یا حلقه ای است، در حالی که نخ خارجی نر است.

بلبرینگ در داخل محفظه ثابت است، بنابراین بر خلاف بلبرینگ های ساده کروی، که قابلیت ناهمترازی را ارائه می دهند، انتهای میله ها این ویژگی را ندارند. با این حال، نصب آنها بسیار آسان است، طراحی جمع و جور و سبک وزن دارند و جایگزین خوبی برای یک عنصر مسکن معمولی هستند. بلبرینگ های انتهایی میلهای اغلب در میلههای کنترل، مکانیسمها و پیوندها استفاده میشوند و به راحتی در کاربردهای مختلف یکپارچه میشوند.

درست مانند بلبرینگ های ساده کروی، انتهای میلهها میتوانند بدون نیاز به تعمیر و نگهداری باشند یا نیاز به تعمیر و نگهداری داشته باشند. انتهای میله های فولادی و فولادی روی برنز دارای سطوح لغزنده مقاوم در برابر سایش هستند، اما نیاز به روغن کاری منظم دارند. آنها برای کاربردهایی که بارهای متناوب سنگین درگیر هستند مناسب هستند.

در مورد بلبرینگ های انتهایی میلهای بدون نیاز به تعمیر، این بلبرینگ ها معمولاً از موادی مانند فولاد و کامپوزیت PTFE یا فولاد و پارچه PTFE ساخته میشوند، در این مورد نیروهای اصطکاک بسیار کمتر است. این بلبرینگ ها برای کاربردهایی مناسب هستند که طول عمر باربری طولانی مورد نیاز است، جایی که روغن کاری مجدد دشوار است و بارها جهت ثابتی دارند.

بلبرینگ بوشینگ ها

رایج ترین نوع بلبرینگ ساده بوش یا بوش است که یک عنصر مستقل است که برای ایجاد یک سطح نگهدارنده در یک محفظه قرار می گیرد. شکل معمولاً استوانهای است، پیکربندی استاندارد شامل بلبرینگ آستین و بلبرینگ فلنجی است. بلبرینگ های آستین دارای سطوح داخلی و خارجی مستقیم و قطرهای برابر هستند، در حالی که فلنج دارها دارای فلنجی در یک انتها هستند که برای قرار دادن عنصر در یک مجموعه و گاهی اوقات برای پوشاندن سوراخ های نصب و محکم کردن یاتاقان در محل استفاده می شود.

علاوه بر این، بلبرینگهای ساده را میتوان اندود کرد، در این مورد از مواد متفاوتی برای سطوح داخلی و خارجی استفاده میشود. بوشینگ ها برای حرکات خطی، نوسانی و چرخشی استفاده می شوند، آستین های مستقیم برای بارهای شعاعی مناسب هستند، در حالی که بوش های فلنجی قادر به تحمل بارهای شعاعی و محوری در یک جهت هستند.

بر خلاف بلبرینگ های غلتشی، بلبرینگ های ساده – از جمله بوشینگ ها – از طریق لغزشی عمل می کنند. ساخت آنها بسته به استحکام مورد نیاز می تواند تک لایه یا چند لایه باشد. بلبرینگهای ساده از مواد مختلفی ساخته میشوند و اغلب خود روانکار هستند، این ویژگی عملکرد نرمتر و دوام بیشتر را تضمین میکند.

متداول ترین مواد مورد استفاده برای بوشینگ ها عبارتند از: فلزات ریخته گری و ماشینکاری شده، سرامیک ها، کامپوزیت های الیافی، مواد پلیمری تثبیت شده و ترکیبی از اینها. در مورد روانکارها، می توان از هر دو نوع جامد و سیال استفاده کرد، اما روان کننده های جامد معمولاً می توانند در دماهای بالاتری نسبت به روانکارهای مبتنی بر روغن یا گریس کار کنند. برای برخی از کاربردها، بوش ها خشک می شوند، بدون روغن کاری اضافی.

ساخت بوش ها می تواند جامد یا با شکاف یا گیره باشد. تفاوت بین بوش جامد و دوشاخه (بلبرینگ پیچیده) این است که دومی دارای برش در طول خود است تا نصب آسانتر شود. یاتاقان فشرده شده مشابه بلبرینگ تقسیم شده است، اما دارای یک گیره در سراسر برش اتصال قطعات است.

به طور کلی، بوش های خطی در یک محفظه فشرده نمی شوند، بلکه با حلقه های نگهدارنده یا با حلقه هایی که در قطر بیرونی بوش قالب گیری می شوند، محکم می شوند. هنگامی که بوش ها مشابه واشرها مورد استفاده قرار می گیرند، آنها را واشر رانش می نامند. با این حال، یک تفاوت بین آنها وجود دارد: بر خلاف اسپیسرها یا واشرهای استاندارد، واشرهای تراست باید باری را تحمل کنند و نباید در طول زمان فرسوده شوند.

بوش های خود روان کننده

نوع خاصی از بوشینگ، خود روان کننده است که در آن یک فیلم روان کننده جامد در داخل بلبرینگ از طریق انتقال مقدار کمی از مواد سطحی ایجاد می شود. این در دوره کارکرد اولیه بلبرینگ اتفاق میافتد، اما مقدار مواد انتقالیافته به اندازهای کم است که در عملکرد و ویژگیهای تحمل بار برینگ تداخل نداشته باشد.

این فیلم با تمام قطعات متحرک دستگاه در تماس است و آنها را روغن کاری و محافظت می کند، بنابراین به افزایش طول عمر بلبرینگ کمک می کند. با این کار نیاز به روغن کاری اضافی را از بین می برد و هزینه های نگهداری را کاهش می دهد. بوش های خود روان کننده این مزیت را دارند که به دلیل داشتن دیواره های نازک تر، سبک تر هستند و مقاومت در برابر سایش عالی دارند. آنها می توانند بارهای بالا را تحمل کنند و طراحی ساده ای دارند که آنها را در دراز مدت اقتصادی تر می کند.

بلبرینگ دو تکه ساده

بلبرینگ های دو تکه که به آن بلبرینگهای کامل نیز گفته میشود، در ماشینهای صنعتی که قطرهای بزرگتر مورد نیاز است، مانند یاتاقانهای میل لنگ، استفاده میشود. آنها از دو قسمت به نام پوسته ساخته شده اند که با مکانیزم های مختلف در جای خود نگه داشته می شوند.

اگر پوسته ها بزرگ و ضخیم هستند، می توان از یک دکمه توقف یا یک پین رولپلاک برای مکان یابی آنها استفاده کرد. دکمه توقف روی محفظه پیچ می شود و پین رولپلاک دو پوسته را به هم متصل می کند. امکان دیگر استفاده از زبانه ای در لبه خط جداکننده است که با یک بریدگی در محفظه ارتباط دارد تا از حرکت پوسته ها پس از نصب جلوگیری شود.

طراحی بلبرینگ های غلتشی و کاربردها SKF

3. طراحی بلبرینگ های غلتشی و کاربردها

بلبرینگ های غلتشی را بلبرینگ های ضد اصطکاک نیز می نامند، زیرا در مقایسه با بلبرینگ های ساده، اصطکاک کمتری دارند و نیاز به روغن کاری کمتری دارند. نقش آنها پشتیبانی و هدایت عناصر چرخان و نوسانی ماشین، مانند شفت، چرخ یا محور، و انتقال بار بین اجزای مختلف یک مجموعه است.

آنها در اندازه های استاندارد هستند، به راحتی قابل تعویض و مقرون به صرفه هستند. این بلبرینگ ها با به حداقل رساندن اصطکاک و ایجاد سرعت های چرخشی بالا، مصرف گرما و انرژی را کاهش می دهند و منجر به فرآیندهای کارآمدتر می شوند.

بلبرینگ های ضد اصطکاک معمولاً از دو راهرو تشکیل میشوند – یک حلقه داخلی و یک حلقه بیرونی، عناصر غلتشی که میتوانند توپ یا غلتک باشند، و یک قفس که عناصر غلتشی را در فواصل زمانی مشخص جدا میکند و آنها را در داخل مسیرهای مسابقه نگه میدارد، در حالی که آنها را قادر میسازد بچرخند. آزادانه

مسیرهای مسابقه اجزای یک بلبرینگ هستند که بارهای وارد شده بر روی دستگاه را تحمل می کنند. هنگامی که یک یاتاقان در یک مجموعه نصب می شود، حلقه داخلی یاتاقان در اطراف شفت یا محور قرار می گیرد، در حالی که حلقه بیرونی روی محفظه قرار می گیرد.

حلقه ها معمولاً از فولاد آلیاژی کروم مخصوص با خلوص و سختی بالا ساخته می شوند و سخت شده، آسیاب و تراش می شوند. مواد سرامیکی و پلاستیکی نیز ممکن است مورد استفاده قرار گیرند، به ویژه در بخش هایی که ممکن است وزن سبک تر لازم باشد – به عنوان مثال، در صنعت خودرو. با این حال، این مواد نمی توانند دما یا بارهای مشابه فولاد را تحمل کنند.

قفس عناصر غلتشی را در جای خود نگه می دارد و از افتادن آنها در هنگام دست زدن به بلبرینگ جلوگیری می کند. به لطف طراحی بلبرینگ، بار هرگز مستقیماً روی قفس اعمال نمی شود. این قطعه را میتوان با روشهای مختلفی ساخت، اما انواع متداول آن شامل قفسهای فشرده، فرمدهی شده و ماشینکاری شده است. در مورد مواد، گزینه های معمول شامل فولاد، پلاستیک و برنج است.

در نهایت، عناصر نورد به دو دسته اصلی تقسیم میشوند که انواع اصلی یاتاقانهای غلتکی را نیز متمایز میکند: عناصر ساچمهای که در بلبرینگها یافت میشوند و غلتکها که در یاتاقانهای غلتکی یافت میشوند. در مورد توپ، تماس با مسیرهای مسابقه در نقاط خاصی است، در حالی که برای غلتک سطوح تماس کمی بزرگتر و خطی هستند.

این ویژگیها یاتاقانهای توپ را برای کاربردهایی که به سرعتهای بالاتر نیاز دارند، مناسبتر میکند، زیرا نواحی تماس کوچک اصطکاک غلتشی کم را ایجاد میکنند. با این حال، بلبرینگها ظرفیت حمل بار محدودی دارند، بنابراین در کاربردهایی که بارهای سنگینتر درگیر هستند، ممکن است بلبرینگهای غلتکی ترجیح داده شوند. بلبرینگ های غلتکی به دلیل تماس بیشتر با مسیرهای مسابقه، اصطکاک بالاتر و ظرفیت تحمل بار بهتری دارند، اما سرعت کمتری دارند.

غلتک ها می توانند به شکل استوانه، مخروط، کره یا سوزن باشند و درست مانند توپ ها از فولاد آلیاژی کروم با خلوص بالا ساخته شده اند. گاهی اوقات می توان از مواد خاصی مانند سرامیک یا پلاستیک نیز استفاده کرد.

انواع بلبرینگ SKF

بلبرینگ SKF

بلبرینگ ها بسته به پیکربندی حلقه ها به دو گروه اصلی تقسیم می شوند: بلبرینگ های شیار عمیق و بلبرینگ های تماس زاویه ای. هر دو نوع می توانند نیروهای شعاعی و محوری را تحمل کنند، بنابراین می توان آنها را بیشتر به بلبرینگ های شعاعی و یاتاقان های توپ رانش طبقه بندی کرد.

یکی دیگر از معیارهای طبقه بندی شامل تعداد ردیف های نورد – تک ردیف، دو یا چهار ردیف، و جدایی یا عدم جدایی بین حلقه ها است.

با در نظر گرفتن همه این معیارها، می توان چندین مدل از بلبرینگ را تشخیص داد:

بلبرینگ های شیار عمیق تک ردیفی SKF،

بلبرینگ تماس زاویه ای تک ردیفی SKF،

بلبرینگ تماس زاویه ای دو ردیفه SKF،

بلبرینگ تماس چهار نقطه ای SKF،

بلبرینگ های خود تراز SKF،

بلبرینگ های تک جهت رانش SKF و غیره.

بلبرینگ ها در کاربردهای مختلفی استفاده می شوند، از دستگاه های ساده تر مانند اسکیت برد گرفته تا ماشین ها یا موتورهای پیچیده. به عنوان مثال در صنعت هوافضا، بلبرینگ ها را می توان در گیربکس، موتور و قرقره ها استفاده کرد. موادی که این بلبرینگها از آن ساخته شدهاند میتواند نه تنها شامل فولاد، بلکه سرامیکهای ویژه مانند نیترید سیلیکون یا فولاد ضد زنگ با پوشش تیتانیوم کاربید 440C باشد.

سایر کاربردهای رایج بلبرینگ ها شامل موتورهای الکتریکی و ژنراتورها، پمپ ها و کمپرسورها، دمنده ها، فن ها، جعبه دنده ها و درایوها، توربین ها، ماشین آلات کشاورزی، سیستم های انتقال، ماشین آلات میدان نفت، رباتیک، شیرآلات صنعتی و غیره است.

بلبرینگ شیار عمیق SKF

بلبرینگها رایجترین نوع بلبرینگهای نورد هستند و از این میان، پرکاربردترین آنها بلبرینگهای شیار عمیق هستند. این بلبرینگ ها شعاعی هستند که میتوانند یک یا دو ردیف توپ داشته باشند و در انواع مختلف ساختمانی مانند بلبرینگ های شعاعی نوع کنراد یا شکافپر هستند.

نام این ترکیبات با شیارهای عمیقی که بر روی حلقه های داخلی و خارجی ایجاد می شود، گرفته شده است. در طرح کنراد، حلقه داخلی در ابتدا در یک موقعیت غیرعادی نسبت به حلقه بیرونی قرار می گیرد و توپ ها از طریق شکافی که بین دو حلقه ایجاد می شود، وارد یاتاقان می شوند.

هنگامی که آنها به طور مساوی در مجموعه بلبرینگ توزیع می شوند، حلقه ها متحدالمرکز می شوند، بنابراین قفس را نیز می توان به بلبرینگ اضافه کرد. نقش قفس همانطور که قبلا ذکر شد، تحمل بارها نیست، بلکه نگه داشتن توپ ها در محل کار است.

حلقه داخلی معمولاً به محور چرخان بسته می شود، در حالی که حلقه بیرونی بر روی محفظه یاتاقان نصب می شود. هنگامی که بار بر روی محفظه یاتاقان اعمال می شود، از نژاد بیرونی به توپ ها و از توپ ها به نژاد داخلی منتقل می شود. بلبرینگ های شیار عمیق برای کاربردهایی که بارها و سرعت های بالا درگیر هستند مناسب هستند.

در طراحی شکاف پر، گوی های بیشتری را می توان بین دو حلقه جمع کرد، بنابراین ظرفیت بار شعاعی بلبرینگ بیشتر از یاتاقان های کنراد است. با این حال، ظرفیت باربری محوری این قطعات چندان خوب نیست.

بلبرینگهای شیار عمیق بهعنوان بلبرینگهای نوع باز موجود هستند که روانکاری آسان را امکانپذیر میکنند، اما این عیب را دارند که توپها میتوانند گرد و غبار را جمع کنند. یک ساختار جایگزین، یاتاقانهایی با سپرهای فلزی و/یا مهر و مومها هستند که در آن آلودگی متوسط است. یاتاقان های دارای سپر یا مهر و موم در هر دو طرف مادام العمر روغن کاری می شوند، بنابراین نیاز به حداقل تا بدون تعمیر و نگهداری دارند.

یاتاقان های دارای سپر یا مهر و موم را یاتاقان های درپوش دار نیز می گویند. اگرچه طراحی ممکن است متفاوت باشد، مهر و موم ها به طور کلی روی حلقه بیرونی نصب می شوند و می توانند به شکل مهر و موم های بدون تماس، مهر و موم های کم اصطکاک یا سپر باشند.

سپرها در کاربردهایی استفاده می شوند که حلقه داخلی می چرخد و روی حلقه بیرونی نصب می شود و شکاف باریکی با حلقه داخلی ایجاد می کند. آنها از گرد و غبار و خاک محافظت می کنند و به طور کلی از ورق فولادی ساخته شده اند. مهر و موم ها معمولاً مؤثرتر از سپرها هستند زیرا شکاف های کوچکتری با حلقه های داخلی ایجاد می کنند. آنها را می توان در سرعت های مشابه سپرها یا بالاتر کار کرد و از ورق فولادی تقویت شده NBR یا مواد مشابه ساخته شده است که در برابر سایش مقاوم هستند.

در مورد قفسها در بلبرینگهای شیار عمیق، ساختار آنها نیز میتواند متفاوت باشد، اما برخی از طرحهای رایج عبارتند از قفسهای نواری ساخته شده از ورقهای فولادی یا برنجی، قفسهای پرچشده از ورق برنجی یا فولادی، قفسهای برنجی ماشینکاریشده یا قفسهای نوع ضربهای ساخته شده از پلی آمید 6،6.

برای نتیجه گیری، بلبرینگ های شیار عمیق دستگاه های همه کاره هستند، مناسب برای سرعت های بالا و بسیار بالا، در عملکرد قوی و نیاز به تعمیر و نگهداری کمی دارند. آنها می توانند بارهای شعاعی و بارهای محوری را در هر دو جهت تحمل کنند و در طراحی تک ردیفی، بلبرینگ های شیار عمیق پرمصرف ترین نوع بلبرینگ هستند.

بلبرینگ تماس زاویه ای SKF

بلبرینگهای تماس زاویهای نیز در طرحهای مختلفی عرضه میشوند که بهصورت تک یا دو ردیفه، جفت همسان یا چهار نقطهای در دسترس هستند. ساختار آنها به این عناصر امکان مقاومت در برابر نیروهای محوری و شعاعی را می دهد، بنابراین برای کاربردهایی با بار و سرعت بالا مناسب هستند.

بر خلاف بلبرینگ های شیار عمیق، یاتاقان های زاویه ای از مسابقه های نامتقارن محوری استفاده می کنند، شرط زاویه تماس

انواع طبقه بندی بلبرینگ غلتکی SKF

بلبرینگ غلتکی SKF

یاتاقان های غلتکی بسته به شکل عناصر نورد به انواع مختلفی طبقه بندی می شوند. دسته های اصلی رولبرینگ ها شامل بلبرینگ استوانه ای، یاتاقان سوزنی، یاطاقان مخروطی و رولبرینگ کروی است.

غلتک استوانه ای SKF

رولربرینگهای استوانهای برای تحمل بارهای شعاعی سنگین و بارهای رانش متوسط طراحی شدهاند و حاوی غلتکهای استوانهای هستند که برای کاهش غلظت تنش طراحی شدهاند.

غلتک ها در تماس خطی با مسیرهای مسابقه هستند و معمولاً از فولاد ساخته می شوند. از موادی مانند پلی آمید یا برنج نیز می توان در رولبرینگ های استوانه ای قفس استفاده کرد.

این نوع یاتاقان ها دارای اصطکاک کم و عمر طولانی، تولید صدای کم و گرما هستند و می توانند در کاربردهایی که سرعت بالا در آن دخیل است استفاده شود. رولبرینگهای استوانهای در سبکهای مختلفی وجود دارند که بسته به سازنده، نامگذاریها متفاوت است.

این بلبرینگ ها را می توان بر اساس تعداد ردیف های غلتکی طبقه بندی کرد. از این منظر، این اجزای ماشین به غلتک های استوانه ای تک ردیفه، غلتک های استوانه ای دو ردیفه و چهار ردیفه تقسیم می شوند. در مدلهای تک ردیفی، برای همه نامها، حلقههای داخلی و خارجی قابل جدا شدن هستند، به این معنی که حلقه داخلی با غلتک و مجموعه قفس را میتوان مستقل از حلقه بیرونی نصب کرد.

بسته به طرح، حلقه ها می توانند با یا بدون دنده باشند، بنابراین می توانند به صورت محوری نسبت به یکدیگر حرکت کنند. همچنین مدلهایی بدون قفس در دسترس هستند و در این مورد با غلتکهای کاملی کار میکنند که امکان بارهای بالاتر اما سرعتهای کمتر را فراهم میکند.

غلتکهای استوانهای SKF اغلب در صنایعی مانند تولید نفت، تولید برق، معدن، تجهیزات ساختمانی، چرخ دندهها و درایوها، موتورهای الکتریکی، دمندهها، فنها و همچنین پمپها، ماشینابزار و کارخانههای نورد استفاده میشوند.

رولبرینگ های کروی

رولبرینگ های کروی SKF برای کاربردهای با سرعت کم تا متوسط مناسب هستند و می توانند بارهای سنگین را تحمل کنند. با توجه به اینکه آنها خود تراز هستند، در کاربردهایی با ناهماهنگی شدید، لرزش و ضربه و همچنین در محیط های آلوده استفاده می شوند.

این بلبرینگ ها معمولاً از فولادهای آلیاژی، برنجی، پلی آمیدی یا فولادهای کم کربن ساخته می شوند و در مدل های روکش کروم نیز موجود هستند.

محور چرخشی که در سوراخ حلقه داخلی پشتیبانی می شود، می تواند نسبت به حلقه بیرونی ناهماهنگ باشد، این ویژگی به لطف شکل داخلی کروی حلقه بیرونی و شکل غلتک ها، که در واقع کروی نیستند، امکان پذیر است. استوانه ای.

این بلبرینگ ها مقاوم و برای بارهای شعاعی سنگین طراحی شده اند، عمر مفید و اصطکاک کم دارند. آنها معمولاً در کاربردهایی مانند گیربکس، پمپ ها، فن ها و دمنده های مکانیکی، توربین های بادی، نیروی محرکه دریایی و حفاری دریایی، تجهیزات معدن و ساخت و ساز و غیره استفاده می شوند.

در مورد طراحی این یاتاقان ها، آنها دارای یک حلقه داخلی با دو راهروی متمایل به محور یاتاقان، یک قفس و یک حلقه بیرونی با یک راهروی کروی مشترک هستند. غلتک های کروی معمولاً در دو ردیف توزیع می شوند، این طراحی به یاتاقان ها اجازه می دهد تا بارهای شعاعی و محوری بسیار سنگین را تحمل کنند.

رولبرینگهای کروی میتوانند در دماهای پایینتری نسبت به سایر بلبرینگها کار کنند و اندازههای استانداردی دارند، استاندارد بینالمللی برای این دستگاهها ISO 15:1998 است. سری های رایج عبارتند از 21300، 22200، 22300، 23000، 23100، 23200 و غیره.

بلبرینگ های کروی با آب بندی در دسترس هستند و به صورت روانکاری تحویل داده می شوند. این طراحی باعث کاهش چربی، محافظت در برابر کثیفی، گرد و غبار و سایر آلاینده ها و ساده سازی تعمیر و نگهداری و افزایش طول عمر بلبرینگ ها می شود.

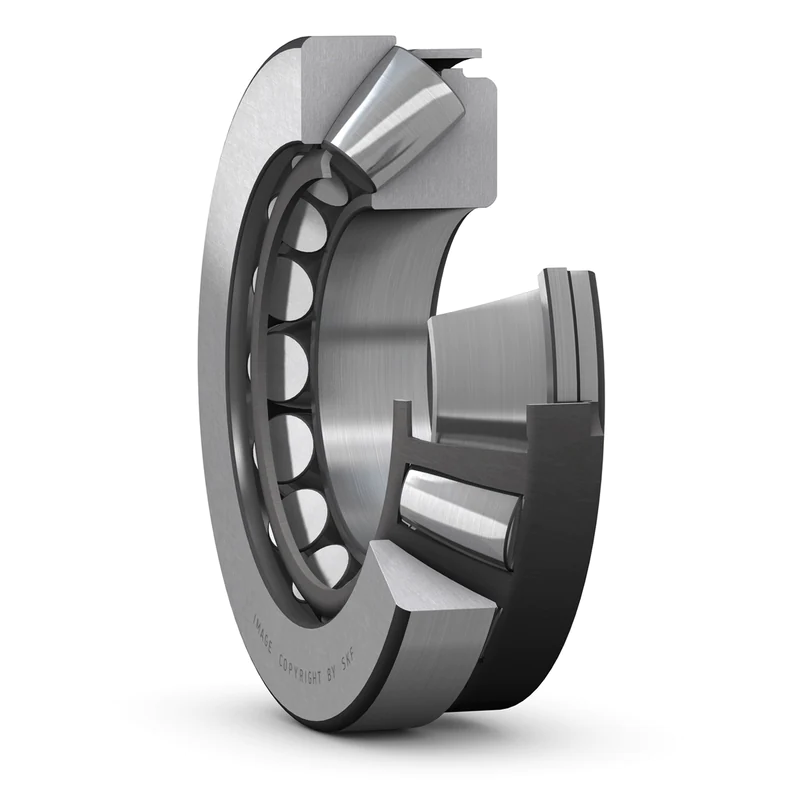

رولبرینگ های کروی رانش SKF

همانند رولربرینگهای کروی، رولبرینگهای کروی رانش به گونهای طراحی شدهاند که امکان ناهماهنگی زاویهای و چرخش با اصطکاک کم را فراهم میکنند و برای بارهای شعاعی و بارهای محوری سنگین در یک جهت مناسب هستند.

این یاتاقان ها از یک واشر شفت که معادل رینگ داخلی است، یک واشر مسکن که معادل حلقه بیرونی است، غلتک های نامتقارن و یک قفس ساخته شده اند. ابعاد خارجی توسط استاندارد ISP 104:2002، رایج ترین سری شامل 292، 293 و 294 استاندارد شده است.

درست مانند رولبرینگ های کروی، یاتاقان های رانش را می توان از مواد مختلفی مانند فولاد کروم، برنج، ورق فولادی و غیره ساخت. این یاتاقان ها در کاربردهایی با سرعت متوسط استفاده می شوند، برخی از کاربردهای رایج عبارتند از توربین های آبی، گیربکس، جرثقیل، نیروی محرکه دریایی و حفاری دریایی، اکسترودر برای قالب گیری تزریقی و تجهیزات پردازش خمیر و کاغذ.

غلتک سوزنی SKF

در رولبرینگ های سوزنی، عناصر نورد به شکل استوانه های نازکی هستند که شبیه سوزن هستند. این طراحی خاص که در آن طول غلتک ها چند برابر قطر بیشتر است، نه تنها آنها را از سایر انواع بلبرینگ متمایز می کند، بلکه به بلبرینگ های سوزنی ظرفیت باربری قابل توجهی می دهد.

بلبرینگ های غلتکی سوزنی که برای کاهش اصطکاک سطح دوار درون یک مجموعه استفاده میشوند، دارای ارتفاع مقطع کمی هستند، نازکتر از سایر یاتاقانها هستند و به فاصله کمتری بین محور و عناصر اطراف نیاز دارند.

با سفتی بیشتر و نیروهای اینرسی کمتری که بر روی آنها وارد می شود، این بلبرینگ ها برای کاربردهایی با حرکت نوسانی ایده آل هستند و در شرایط سخت عملکرد خوبی دارند. آنها همچنین کاهش اندازه و وزن را در طراحی ماشین ها تسهیل می کنند و می توانند جایگزینی برای یاتاقان های کشویی باشند.

کوچکترین و سبک ترین از خانواده غلتک ها، بلبرینگ های سوزنی به طور گسترده در صنعت خودروسازی، در قطعاتی مانند کمپرسورها، گیربکس ها، محورهای بازوی راکر یا پمپ ها استفاده می شود. این یاتاقان ها همچنین معمولاً در کاربردهای کشاورزی و تجهیزات ساختمانی، در ابزارهای برقی قابل حمل و لوازم خانگی استفاده می شوند.

در مورد انواع مختلف غلتک سوزنی، بسته به جهت بار، آنها را به دو دسته شعاعی و رانش طبقه بندی می کنند. یاتاقانهای رانش شامل یاتاقانهای سوزنی رانش هستند، در حالی که یاتاقانهای شعاعی شامل یاتاقانهای فنجانی کشیده، غلتکهای سوزنی جامد، غلتکهای سوزنی قفس شعاعی، غلتکهای مسیر، غلتکهای سوزنی ماشینکاری شده سنگین و یاتاقانهای شعاعی و رانش ترکیبی هستند.

رولبرینگ های سوزنی جامد دارای یک حلقه بیرونی با دنده های یکپارچه قوی هستند که غلتک ها را در جای خود نگه می دارد و سرعت عملکرد بالا را تضمین می کند. حلقه پس از عملیات حرارتی دقیقاً آسیاب می شود، بنابراین می تواند بارهای شوک بالایی را تحمل کند. قفس همچنین برای افزایش مقاومت در برابر سایش و استحکام تحت درمان قرار می گیرد و در صورت نیاز می توان از تاج گذاری برای کاهش بار روی لبه های غلتک استفاده کرد. حلقه بیرونی دارای یک سوراخ یا شیار روانکاری است که تعویض روان کننده را آسان می کند و عمر بلبرینگ را افزایش می دهد.

غلتک های سوزنی با قفس شعاعی یا مجموعه های غلتکی سوزنی و قفس هیچ حلقه داخلی یا خارجی ندارند، طراحی آنها فقط شامل مکملی از غلتک های سوزنی است که توسط یک قفس در جای خود نگه داشته می شوند. این قفس حفظ درونی و بیرونی عناصر نورد را فراهم می کند و حداکثر استحکام و همچنین هدایت دقیق غلتک ها را حتی در سرعت های بالا تضمین می کند.

غلتک های سوزنی قفس شعاعی دارای سطح مقطع کم، ظرفیت حمل بار بالا هستند و طراحی آنها شرایط روانکاری مطلوبی را ایجاد می کند. قفس می تواند از فولاد یا از مواد پلیمری تقویت شده با شیشه ساخته شود و در صورت نیاز می توان تاج گذاری را در دو سر غلتک ها اعمال کرد تا از غلظت تنش در لبه ها جلوگیری شود. کاربردهای رایج شامل چرخ دنده های سیاره ای، چرخ دنده های بیکار و میله های اتصال است.

غلتک های سوزنی با قفس شعاعی یا مجموعه های غلتکی سوزنی و قفس هیچ حلقه داخلی یا خارجی ندارند، طراحی آنها فقط شامل مکملی از غلتک های سوزنی است که توسط یک قفس در جای خود نگه داشته می شوند. این قفس حفظ درونی و بیرونی عناصر نورد را فراهم می کند و حداکثر استحکام و همچنین هدایت دقیق غلتک ها را حتی در سرعت های بالا تضمین می کند.

غلتک های سوزنی قفس شعاعی دارای سطح مقطع کم، ظرفیت حمل بار بالا هستند و طراحی آنها شرایط روانکاری مطلوبی را ایجاد می کند. قفس می تواند از فولاد یا از مواد پلیمری تقویت شده با شیشه ساخته شود و در صورت نیاز می توان تاج گذاری را در دو سر غلتک ها اعمال کرد تا از غلظت تنش در لبه ها جلوگیری شود. کاربردهای رایج شامل چرخ دنده های سیاره ای، چرخ دنده های بیکار و میله های اتصال است.

بلبرینگ های سوزنی فنجانی کشیده شده به عنوان مدل های قفسی و مکمل کامل موجود است که هر دو دارای یک حلقه بیرونی هستند که از ورق فولادی آلیاژی ساخته شده است. این پوسته با دقت به شکل فنجان کشیده شده و از طریق پرس روی سطح سخت می شود، بنابراین تماس محکم خط با غلتک ها را تضمین می کند. این ساختار به بلبرینگ ظرفیت حمل بار بالایی می دهد و از آنجایی که نیازی به ماشینکاری اضافی برای پوسته نیست، آن را به یک راه حل اقتصادی نیز تبدیل می کند.

یاتاقانهای سوزنی فنجانی کامل میتوانند بارهایی برابر یا بیشتر از بلبرینگهای ساچمهای و غلتکی با قطرهای بیرونی قابل مقایسه را حمل کنند و برای شرایط استاتیک، کند چرخش و نوسان مناسب هستند. آنها را می توان در محفظه هایی با سختی کم استفاده کرد و زمانی که غلتک ها قبل از مونتاژ توسط گریس در جای خود قرار می گیرند، حداکثر ظرفیت بارگذاری را دارند، زیرا غلتک ها طولانی ترین طول ممکن را دارند.

در مورد یاتاقان های قفس فنجانی کشیده شده، آنها همچنین می توانند در محفظه هایی با سختی کم استفاده شوند اما ظرفیت بارگذاری کمتری نسبت به نمونه های مکمل کامل دارند. با این حال، آنها برای کاربردهای سرعت بالا و ناهماهنگی شفت عالی هستند. سطح قفس سخت می شود بنابراین مقاومت در برابر سایش و استحکام افزایش می یابد، در حالی که گشتاور اصطکاکی کاهش می یابد.

از آنجایی که قفس فضای اضافی برای ذخیره روان کننده ایجاد می کند، این بلبرینگ های سوزنی به نرمی کار می کنند و عمر گریس طولانی دارند. کاربردهای متداول برای یاتاقان های غلتکی سوزنی فنجانی شامل پمپ های چرخ دنده، تکیه گاه های محور گیربکس عمومی، بلبرینگ های پیلوت و تکیه گاه های قرقره می باشد.

غلتکهای مسیر دارای حلقههای بیرونی با دیواره ضخیم هستند که مستقیماً روی یک مسیر اجرا میشوند و امکان بارهای زیاد را فراهم میکنند، در حالی که اعوجاج، ضربهها و تنشهای خمشی را به حداقل میرسانند. اینها معمولاً در روش های ماشینی، غلتک دکل و دنبال کننده بادامک استفاده می شوند و به آنها پیروان بادامک نیز می گویند.

حلقه بیرونی معمولاً از فولاد کروم پر کربن ساخته شده است که در برابر تغییر شکل مقاوم است و دارای سوراخ هایی برای روانکاری است. در صورت نیاز، می توان تاج گذاری را روی غلتک ها اعمال کرد تا از بارهای بیش از حد در لبه ها جلوگیری شود. همچنین، واشرهای تراست را می توان در طراحی ادغام کرد تا مقاومت را افزایش دهد.

این بلبرینگهای سوزنی در دو طرح اصلی برای چیدمانهای مختلف ارائه میشوند: نوع یوکی که برای نصب استرادل یا کلویس مناسب است و نوع ناودانی یکپارچه، مناسب برای نصب کنسول. بلبرینگ های نوع گل میخ با یا بدون مهر و موم تماس لبه و سپر در دسترس هستند، در حالی که یاتاقان های نوع یوغ با غلتک سوزنی شعاعی و مجموعه های قفس یا با غلتک های استوانه ای یا سوزنی کامل در دسترس هستند.

راهروهای حلقه داخلی و خارجی بخش هایی از مخروط ها هستند و غلتک ها مخروطی هستند، این طرح حرکت کواکسیال مخروط ها را امکان پذیر می کند و هیچ حرکت لغزشی بین راهروها و قطر بیرونی غلتک ها را امکان پذیر می کند. بلبرینگ های غلتکی مخروطی به لطف شکل خود می توانند بارهای بیشتری را نسبت به بلبرینگ های کروی تحمل کنند.

فلنج روی حلقه داخلی که غلتک ها را ثابت نگه می دارد از بیرون زدن آنها جلوگیری می کند. حلقه داخلی، غلطک ها و قفس یک مجموعه مخروطی غیرقابل جداسازی را تشکیل می دهند، در حالی که حلقه بیرونی به شکل یک فنجان است و قابل جدا شدن است. مجموعه مخروط و فنجان را می توان به طور مستقل نصب کرد و با تنظیم فاصله محوری بین این اجزا برای دو یاتاقان مخالف می توان فاصله داخلی مناسب را به دست آورد.

بسته به زاویه تماس، رولبرینگ های مخروطی را می توان به سه نوع تقسیم کرد: زاویه معمولی، زاویه متوسط و زاویه شیب دار. همچنین بر اساس تعداد ردیف ها می توان آنها را به موارد زیر طبقه بندی کرد:

رولبرینگ های مخروطی تک ردیفه که دارای یک مجموعه فنجانی و یک مخروطی هستند. در این دسته سری TS و TSF (تک ردیف با حلقه بیرونی فلنج دار) قرار می گیرند.

رولبرینگ های مخروطی دو ردیفه که از یک فنجان دوتایی (حلقه بیرونی) و دو مجموعه غلتکی مخروطی تک (حلقه های داخلی) استفاده می کنند. سری TDO در اینجا گنجانده شده است.

رولبرینگ های مخروطی دو ردیفه که از مجموعه دو مخروطی (حلقه داخلی دوتایی) و دو فنجان تک (حلقه های بیرونی) استفاده می کنند. سری TDI و TDIT در اینجا گنجانده شده است.

غلتک مخروطی چهار ردیفه که از ترکیبی از اجزای دوتایی و تکی مانند دو مخروط TDI، دو فنجان TS و یک فنجان TDO با فاصلهدهنده فنجانی یا مخروطی استفاده میکند. سری TQO در اینجا گنجانده شده است.

یاتاقان های تک ردیف ظرفیت بار رانش بالاتری دارند، در حالی که یاتاقان های دو ردیفه ظرفیت بار شعاعی بیشتری دارند و می توانند بارهای رانش را در هر دو جهت تحمل کنند. قفس استاندارد از نوع پین است که می تواند بارها و سرعت های بالا را تحمل کند. معمولاً از قفس های فولادی فشرده استفاده می شود. در بسیاری از کاربردها، از این بلبرینگ ها به صورت جفت پشت به پشت برای پشتیبانی از نیروهای محوری در هر جهت استفاده می شود.

علاوه بر این، رولبرینگ های مخروطی در سری های متریک موجود هستند:

یاطاقان غلتکی مخروطی تک ردیفه متریک که مطابق با استاندارد ISO 355:2007 هستند. اینها برای جعبه دنده ها، پمپ ها و نوار نقاله های مورد استفاده در صنایع برق، نفت و گاز، انرژی باد، مواد غذایی و آشامیدنی یا صنایع خمیر و کاغذ مناسب هستند. همچنین می توان از آن ها در درایو ترن ها، دنده ها و مراکز محور در صنایع ساختمانی، خودروسازی و معدن استفاده کرد.

یاطاقان غلتکی مخروطی دو ردیفه متریک، که از دو یاتاقان تک ردیفی با اسپیسرهای جداگانه تشکیل شده است. اینها در کاربردهایی استفاده میشوند که به ظرفیتهای بار بالا نیاز دارند و شفت باید به صورت محوری در هر دو جهت با یک فاصله یا پیش بار مشخص قرار گیرد. اسپیسر حلقه بیرونی دارای سوراخ های روانکاری است. این یاتاقان ها برای کاربردهایی مانند چرخ دنده ها و گیربکس ها، نقاله های زغال سنگ یا جرثقیل ها مناسب هستند.

کاربردهای رایج برای یاطاقان غلتکی مخروطی شامل یاتاقان چرخ خودرو و خودرو، کشاورزی، تجهیزات ساخت و ساز و معدن، جعبه دنده، موتورها و کاهندههای موتور، توربینهای بادی، سیستمهای محور و شفت پروانه است.

با روغنکاری یا گریسکاری بلبرینگ ها را می توان بهتر نکه داری کرد

نصب و تنظیم صحیح نقش حیاتی در عملکرد و عمر بلبرینگ ها ایفا می کند و روان کننده نیز همینطور. در بیشتر موارد، خرابی یاتاقان ها به دلیل نقص نصب یا ساخت نامناسب نیست، بلکه ناشی از کمبود روان کننده، انتخاب نادرست یا روانکار آلوده است.

روان کننده، اعم از روغن یا گریس، بین قطعات متحرک مجموعه یاتاقان پخش می شود و آنها را از هم جدا می کند و اصطکاک را کاهش می دهد و از سایش جلوگیری می کند. بسته به شرایط عملیاتی و روانکار انتخابی، یک لایه محافظ بر روی عناصر بلبرینگ تشکیل می شود که نقش این فیلم نیز دفع گرمای اصطکاک، جلوگیری از خراب شدن یاتاقان و محافظت در برابر رطوبت، خوردگی و آلودگی است.

یک روان کننده به درستی انتخاب شده دارای افزودنی ها و ویسکوزیته مناسب برای انجام تمام اهداف ذکر شده است. رایج ترین روان کننده ها روغن و گریس هستند، استفاده از یکی یا دیگری با توجه به سرعت کاربرد و میزان بار وارد شده بر بلبرینگ ها تعیین می شود.

در مورد روغن ها، مهمترین مشخصه ویسکوزیته است که محصول مناسب با دما و سرعت اعمال تعیین می شود. اگر از روغنی با ویسکوزیته ناکافی استفاده شود، دو سطح دوار با هم تماس پیدا میکنند و این نه تنها منجر به سایش میشود، بلکه گرمای تماسی ایجاد میکند و باعث تخریب سریع عناصر یاتاقان میشود.

رایج ترین روغن ها برای بلبرینگ ها روغن های مبتنی بر نفت و روغن های مصنوعی مانند سیلیکون، ترکیبات فلوئوردار، دی استرها یا PAO هستند. روغن ها معمولاً برای بلبرینگ هایی با قابلیت سرعت بالاتر و دمای عملیاتی بالاتر انتخاب می شوند، زیرا می توانند گرما را از بلبرینگ ها دور کنند. در برخی موارد، مانند بلبرینگهای مینیاتوری، روانکنندههای مبتنی بر روغن تنها باید یک بار در طول عمر بلبرینگ استفاده شوند. در مجموعه هایی که از یاتاقان های بزرگتر استفاده می کنند، ممکن است روغن کاری مجدد به عنوان بخشی از چرخه منظم تعمیر و نگهداری ماشین ضروری باشد.

برای روان کننده های مبتنی بر گریس، مهمترین ویژگی ها محدوده دما، سطح نفوذ، سفتی و ویسکوزیته روغن پایه است. گریس ها از پایه روغنی تشکیل شده اند که در آن یک غلیظ کننده اضافه می شود، رایج ترین غلیظ کننده ها ترکیبات آلی و معدنی و همچنین صابون های فلزی مانند سدیم، آلومینیوم، کلسیم یا لیتیوم هستند. افزودنی هایی با ویژگی های آنتی اکسیدانی، ضد خوردگی و ضد سایش نیز می توانند برای افزایش عملکرد روان کننده ترکیب شوند.

از طرف دیگر، یک فیلم جامد غیر سیال را می توان مانند یک پوشش روی عناصر یاتاقان برای کاهش اصطکاک و جلوگیری از سایش اعمال کرد. این فیلم ها در شرایط خاصی استفاده می شوند که روغن یا گریس نمی توانند زنده بمانند و شامل گزینه هایی مانند فیلم های گرافیت، نقره، PTFE یا طلا می شوند. برای مثال، در کاربردهایی با درجه حرارت یا تشعشع شدید، روانکنندههای مبتنی بر روغن یا گریس ممکن است محافظت مناسبی ارائه نکنند، بنابراین ممکن است نیاز به استفاده از یک لایه بادوامتر مانند یک لایه جامد باشد.

در بیشتر موارد، گریس انتخاب خوبی برای روانکاری بلبرینگ ها است. گریس مقرون به صرفه تر از روغن، به راحتی در مجموعه بلبرینگ حفظ می شود و به راحتی اعمال می شود. با این حال، برای کاربردهایی که نیاز به حذف گرما از طریق روغن در گردش است، و همچنین در گیربکس هایی که به روغن روان کننده نیاز است، مناسب نیست.

همچنین اگر شرایط عملیاتی نیاز به روغن کاری مجدد بلبرینگ ها با گریس در فواصل بسیار کوتاه داشته باشد و این کار بسیار زمان بر و گران می شود یا اگر حذف یا تمیز کردن گریس بسیار گران و کار کردن با آن مشکل باشد، بهتر است انتخاب کنید. یک روغن روان کننده

سطوح روغن کاری و روانکاری مجدد بلبرینگ ها

سطوح روغن کاری و روانکاری مجدد بلبرینگ ها

پس از انتخاب یک روان کننده، یکی از جنبه های مهم اعمال مقدار صحیح روی بلبرینگ است. اگر از روان کننده بیش از حد استفاده شود، این می تواند منجر به تولید گرمای بیش از حد و آسیب یاتاقان شود. سرعت کاربرد، بارها و سطح سر و صدا همگی می توانند تحت تأثیر مقدار روانکار مورد استفاده قرار گیرند.

بسته به نوع یاتاقان و روان کننده انتخابی و کاربرد، سازندگان ممکن است سطوح مختلفی از روغن کاری را توصیه کنند که به صورت درصد ارائه می شود. روان کننده در فضای آزاد داخل یک یاتاقان و در محفظه می رود. این فضا مهم است زیرا اجازه می دهد تا گرما از نواحی تماس بلبرینگ تابش کند، بنابراین اگر گریس بیش از حد اضافه شود، می تواند منجر به گرم شدن بیش از حد و خرابی زودرس یاتاقان شود.

به همین دلیل، توصیه رایج این است که 20 تا 40 درصد فضای آزاد داخلی یک یاتاقان را پر کنید، درصد کمتری معمولاً برای کاربردهای سرعت بالا، گشتاور کم و درصد بیشتر برای کاربردهای سرعت کم و بار زیاد مشخص می شود. برای مسکن، پر کردن حتی 70٪ -100٪ از فضای آزاد ممکن است قابل قبول باشد اگر برنامه شامل سرعت کم و خطر آلودگی زیاد باشد.

به خاطر داشته باشید که سطح پر شدن اولیه نیز تحت تأثیر روش روغن کاری مجدد انتخاب شده است. روش های رایج برای روغن کاری مجدد یاتاقان عبارتند از روغن کاری مجدد دستی، روغن کاری مجدد خودکار و مداوم.

روغن کاری مجدد دستی راحت است و عملکرد بدون وقفه را امکان پذیر می کند.

روغن کاری مجدد خودکار از زیاد و کم گریس کاری جلوگیری می کند و معمولاً در مجموعه هایی استفاده می شود که چندین نقطه باید روغن کاری شوند یا دسترسی به موقعیت ها دشوار است. همچنین، در جایی که تجهیزات از راه دور کار می کنند و کارکنان تعمیر و نگهداری وجود ندارد، انتخاب ارجح است.

روانکاری مداوم برای کاربردهایی که فواصل روانکاری مجدد بسیار کوتاه است، به دلیل اثرات نامطلوب آلودگی استفاده می شود. در این حالت پر شدن اولیه محفظه بسته به شرایط عملیاتی 70%-100% خواهد بود.

نکات نگهداری بلبرینگ

حمل و نگهداری صحیح یاتاقان ها عمر مفید آنها را افزایش می دهد و عملکرد را بهینه می کند. از این چک لیست اولیه برای کاهش زمان نگهداری، نیروی کار و هزینه ها استفاده کنید.

جابجایی بلبرینگ: برای جلوگیری از خراشیدگی سطوح، بلبرینگ ها را با دقت حمل کنید. همیشه آنها را با دست های تمیز و خشک بمالید یا از دستکش های پارچه ای تمیز استفاده کنید. یاتاقان ها را با دست های چرب یا مرطوب کار نکنید، زیرا ممکن است به سرعت منجر به آلودگی شود.

محل نگهداری بلبرینگ: بلبرینگ ها را در کاغذ ضد روغن پیچیده شده، در محیطی خنک و تمیز با رطوبت کم، عاری از گرد و غبار، لرزش و ضربه نگهداری کنید. پس از دست زدن به بلبرینگ، آن را روی یک سطح تمیز و خشک قرار دهید تا از آلودگی جلوگیری شود. تا زمانی که نیاز به نصب بلبرینگ ندارید آن را از بسته بندی اصلی خود خارج نکنید و آن را صاف و نه ایستاده نگهداری کنید.

تمیز کردن بلبرینگ: همیشه از حلال ها یا روغن های شستشوی بدون آلودگی استفاده کنید و از استفاده از ضایعات پنبه یا پارچه های کثیف برای پاک کردن بلبرینگ خودداری کنید. از ظروف جداگانه برای تمیز کردن و برای شستشوی نهایی بلبرینگ استفاده شده استفاده کنید.

نصب بلبرینگ: از تکنیک و ابزار صحیح برای نصب بلبرینگ استفاده کنید. حدود 16 درصد از خرابی های بلبرینگ به اتصال ضعیف نسبت داده می شود، بنابراین مطمئن شوید که از اتصال بیش از حد شل یا بیش از حد سفت خودداری کنید. قبل از نصب، بررسی کنید که تمام قطعات تمیز و سالم باشند و روان کننده به درستی انتخاب شده باشد. اگر بلبرینگ مستقیماً از بستهبندی میآید، قبل از نصب آن را نشویید.

از ضربه زدن یا اعمال نیروی مستقیم به یاتاقان یا حلقه بیرونی آن خودداری کنید، زیرا ممکن است باعث آسیب و ناهماهنگی عناصر شود. برای یاتاقان های کوچک و متوسط، معمولاً نصب سرد یا نصب مکانیکی توصیه می شود. نصب حرارتی معمولاً برای یاتاقانهای نسبتاً بزرگ مناسبتر است، در حالی که برای یاتاقانهای بسیار بزرگ، نصب هیدرولیک ممکن است توصیه شود.

از ابزار مناسب استفاده کنید: ابزارهای تخصصی برای نصب و جدا کردن بلبرینگ ها در دسترس هستند – کشنده بلبرینگ، کیت ابزار نصب، ابزار انژکتور روغن، بخاری القایی و مهره های هیدرولیک. همه اینها برای اطمینان از اتصال مناسب و نصب صاف سفارشی شده اند تا خطر آسیب یاتاقان به حداقل برسد.

یاتاقان ها را بازرسی کنید: برای جلوگیری از خرابی یاتاقان ها باید هم در حین کار و هم بعد از آن بازرسی شود. برای بازرسی در حین کار، دما، صدا و ارتعاش را بررسی کنید و روانکار را بررسی کنید تا مشخص شود که آیا نیاز به تعویض یا دوباره پر کردن دارد. پس از عملیات، بلبرینگ و هر یک از اجزای آن را بررسی کنید تا مشخص شود آیا تغییراتی وجود دارد یا خیر. علل رایج خرابی بلبرینگ و راه حل های آنها در فصل آخر این راهنما مورد بحث قرار گرفته است.

علل مکرر آسیب بلبرینگ SKF

یک بلبرینگ معمولاً تا پایان عمر خستگی غلتشی قابل استفاده است، اما ممکن است زودتر به دلیل نصب، نصب، روغن کاری یا جابجایی نامناسب از کار بیفتد. حالت های اصلی خرابی و علل فرعی آنها در استاندارد ISO 15243 توضیح داده شده است و بر اساس آسیب های قابل مشاهده در سطوح تماس المنت نورد یا سایر سطوح عملکردی بلبرینگ ها است.

این حالت های خرابی عبارتند از:

خستگی، که می تواند شروع سطحی یا زیر سطحی باشد

سایش، که شامل سایش ساینده و سایش چسب است

خوردگی، که شامل خوردگی رطوبتی و خوردگی اصطکاکی است (با علل فرعی خوردگی فرسایشی و برینل کاذب)

فرسایش الکتریکی، که شامل ولتاژ و نشت بیش از حد جریان است

تغییر شکل پلاستیک، که شامل اضافه بار، فرورفتگی از زباله و فرورفتگی ناشی از جابجایی است.

شکستگی و ترک، که شامل شکستگی اجباری، شکستگی خستگی و ترک حرارتی است.

خستگی به دلیل تنش مکرر در سطوح تماس بین عناصر نورد و مسیرهای مسابقه رخ می دهد و منجر به تغییر در ساختار مواد می شود. به صورت پوسته پوسته شدن یا پوسته پوسته شدن قابل مشاهده است و عمدتاً از سطح شروع می شود، علت این نوع آسیب معمولاً روانکاری ناکافی است. خستگی ناشی از زیرسطح نادر است و پس از مدت زمان اجرای بسیار طولانی رخ می دهد. برای جلوگیری از این نوع آسیب باید نوع و شرایط گریس و همچنین شرایط آب بندی و بارگیری بررسی و در صورت نیاز تنظیم شود.

سایش زمانی رخ می دهد که مواد خارجی ریز وارد مجموعه بلبرینگ شوند. چنین موادی می تواند ماسه یا ذرات ریز فلز حاصل از سنگ زنی یا ماشینکاری و همچنین ذرات فلز ناشی از سایش چرخ دنده ها باشد. این ذرات خارجی می توانند باعث خلاصی داخلی و ناهماهنگی شوند و عمر بلبرینگ را کاهش دهند. یک راه حل برای جلوگیری از این نوع آسیب، افزودن آب بند به مجموعه یاتاقان یا استفاده از واحدهای بلبرینگ با قفس پلیمری است. همچنین، تغییر نوع گریس ممکن است کمک کند.

خوردگی زمانی اتفاق می افتد که آب یا عوامل خورنده به مقدار زیاد به داخل واحدهای یاتاقان وارد شود. هنگامی که این اتفاق می افتد، روان کننده دیگر نمی تواند محافظت مناسب را ارائه دهد، بنابراین زنگ می زند. خوردگی اصطکاکی زمانی اتفاق میافتد که بین سطوح یاتاقانها، تحت شرایط خاص، حرکتهای ریز وجود داشته باشد، برای مثال زمانی که بین حلقه یاتاقان و شفت حرکت وجود دارد. این باعث می شود که ذرات کوچک از سطح جدا شوند. هنگامی که در معرض اکسیژن قرار می گیرند، ذرات اکسید می شوند و منجر به آسیب یاتاقان می شوند.

فرسایش الکتریکی زمانی ظاهر می شود که جریان الکتریکی از بلبرینگ عبور کند. این می تواند ناشی از دستگاه های برگشت زمین باشد که به درستی کار نمی کنند یا به دلیل اتصالات زمین که هنگام جوشکاری به درستی انجام نمی شوند.

تغییر شکل پلاستیک می تواند در اثر عوامل مختلفی ایجاد شود، مانند اضافه بار در نتیجه بارهای استاتیکی یا ضربه ای، یا فرورفتگی ناشی از آوار یا جابجایی نامناسب. نصب نادرست، ضربه به عناصر نورد، قفس یا حلقه ها، ذرات خارجی که وارد حفره یاتاقان می شوند همگی می توانند باعث تغییر شکل پلاستیک شوند.

شکستگی و ترک خوردگی ممکن است زمانی رخ دهد که بار بیش از حد بر یاتاقان وجود داشته باشد، در نتیجه نصب یا جابجایی نامناسب، یا به دلیل اینکه اندازه و ظرفیت بلبرینگ برای کاربرد مناسب نیست. این نوع آسیب همچنین می تواند به صورت ترک حرارتی ظاهر شود، که در حلقه داخلی یا خارجی زمانی که حرکت لغزشی باعث گرمایش اصطکاکی بالا می شود، رخ می دهد.

جدول زیر برخی از رایج ترین شرایطی را که می توانید در یاتاقان های آسیب دیده مشاهده کنید.